|

Nachdem

ich mich von der ersten Investition in Rumpf und Mechanik mit Motor

erholt habe, konnte ich jetzt die nächste größere Anschaffung

tätigen. Man(n) soll es kaum glauben, aber für das RC-Equipment hätte

ich auch noch mal den Rumpf mit Mechanik bekommen.

Mehr

zu den einzelnen RC-Komponenten im Folgenden.

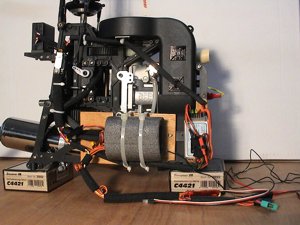

Auf

dem Bild rechts fehlt nur noch die Akkuweiche und der Drehzahlregler.

Die Akkus selbst werde ich erst zum Schluss einbauen, wenn ich den

Schwerpunkt auswiegen kann.

|

|

|

Als

Empfänger wird in meiner Bo 105 ein PCM- Doppel-Superhet arbeiten. Das

ist mein erster PCM-Empfänger.

Bei

der oft geführten Diskussion "PPM oder PCM" war für mich

immer das Problem, dass bei PCM Fehler herausgefiltert werden und somit

nicht immer sofort erkannt werden. Da es jetzt aber auch Akkukontroller

mit integrierter Fehlermessung für PCM gibt, werde ich mich jetzt auch

mal in die PCM-Welt wagen.

|

|

Die

Hecksteuerung übernimmt bei mir das schnelle Analogservo C4855 zusammen

mit dem 3D-Gyro. Damit habe ich in meinem Raptor gute Erfahrungen

gemacht.

Ich

hoffe nur, dass der Heading-Hold-Modus meine Heckantriebswelle nicht allzu sehr

herausfordert. Ich werde vorsichtshalber die Empfindlichkeit erstmal

nicht so hoch einstellen. Da ich ja gerade bezüglich Konfiguration und

Einstellung auch noch ein Anfänger bin, werde ich da wohl besser etwas vorsichtiger

sein.

|

|

|

Die

120° Taumelscheibenanlenkung wird mit drei C4421-Servos realisiert. Das

ist für meine MC16/20 Fernbedienung auch noch kein Problem, solange ich

den Original 2-Blatt-Rotorkopf verwende.

Mein

nächstes Ziel (oder besser Wunsch) wäre ein 4-Blatt-Kopf, das ich aber

wegen der benötigten Taumelscheibenverdrehung nur zusammen mit einer

neuen Fernbedienung erreichen kann.

Als

Gas-Servo verwende ich ein C4041.

|

|

Eigentlich

braucht man nur einen Drehzahlregler, wenn man(n) zu faul ist eine

gescheite Gaskurve in den Sender zu programmieren. Da ich das bei meinem

Raptor mit dem anfangs etwas falsch eingestellten

ThunderTiger-Motor und der 3-Punkt-Kurve der MC16/20 nicht geschafft

hatte,

kaufte

ich mir damals den GV-1 und bin seitdem "etwas" verwöhnt

bezüglich der "konstanten" Rotorkopfdrehzahl.

Da

der GV-1 nicht gerade ein Schnäppchen ist, habe ich mich für den mit

dem GRAUPNER mc-heli-control baugleichen mcr-servo von Schulze

entschieden.

|

|

|

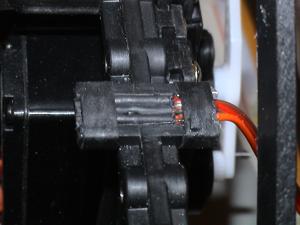

Für

die drei Sensormagnete ist in der Uni-Expert-Mechanik die Befestigung

auch schon vorgegeben. Alle drei Magnete müssen mit derselben

Polarisation nach oben bzw. unten eingeklebt werden.

Mit

dem Sensor am mcr-servo kann man dies zuvor ausprobieren und die Magnete

und den Sensor auf einer Seite markieren.

|

|

Auch

für den Sensor gibt es an der Mechanik Befestigungspunkte. Entweder

links oder rechts im unteren Bereich der Mechanik. Ich habe mich für

die linke Seite entschieden, da auf der Rechten der Empfänger seinen

Platz finden soll und die Sensor-Kabel mindesten 3cm von Empfänger und

Antenne entfernt sein sollten.

|

|

|

|

|

Den

Sensor habe ich mit der Heißklebepistole eingeklebt und mit dem

mitgelieferten Schrumpfschlauch noch mal gesichert.

|

|

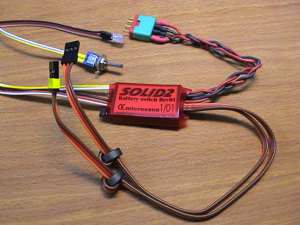

Die

doppelte Spannungsversorgung wird mit dem SOLID2 realisiert. Über den

MPX-Stecker werden die beiden Empfängerakkus (gleiche Akkutypen)

angeschlossen. Über zwei Stecker bekommt der Empfänger die

Spannung geliefert. Der markierte Stecker kann dann zusätzlich in einen

freien Kanal zur Fehlerüberwachung verwendet werden.

Der

Schalter aktiviert die Spannungsversorgung, wenn er im Zustand offen ist.

Wird

der Schalter geschlossen, so wird nach einer Zeit

|

|

|

von

ca. 5 Sekunden erst die Spannungsversorgung abgeschaltet.

Für

die Spannungs- und Fehlerüberwachung gibt es dann eine LED und einen

Piepser.

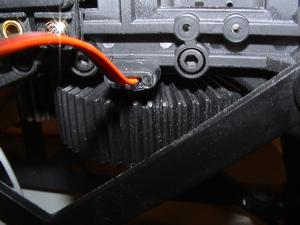

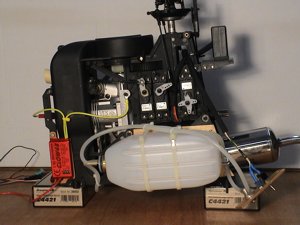

Hier

kann man den GLOW4B seitlich am Kühlluftschacht sehen. Er sollte laut

Hersteller nicht in der Nähe des Empfängers sein.

Ebenfalls

gut zu erkennen ist meine Ansaugverlängerung (momentan noch mit

Staubverschluss). So soll ein "spucken" des Vergasers in den

Kühlluftschacht - und somit über den Kühlkopf des Motors - verhindert

werden.

Inwieweit

dies so funktioniert, werde ich noch testen müssen.

|

|

Der GLOW4B ist eine Glühelektronik für den Motor.

Die Stromversorgung wird über den Gaskanalanschluss des GLOW4Bs

realisiert. Man spart somit den zusätzlichen Glühakku, der in der

Regel aus zwei Zellen besteht.

Der leicht erhöhten Stromverbrauch wird mit der Doppelstromversorgung

(2x 1700 mAh) sicherlich kein Problem.

|

|

|

Die Kabelverbindung zum GLOW4B sollte allerdings wegen des erhöhten

Stromes so kurz wie möglich sein

Da nun aber noch der Drehzahlregler "dazwischen" kommt und ein

Y-Kabel für die Verteilung zum Gasservo und der Glühelektronik

benötigt wird, kommt doch schon einiges an Kabeln zusammen.

Als Lösung habe ich das Y-Kabel selbst direkt am Drehzahlregler

angelötet.

|

|

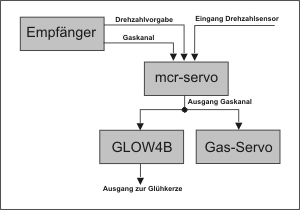

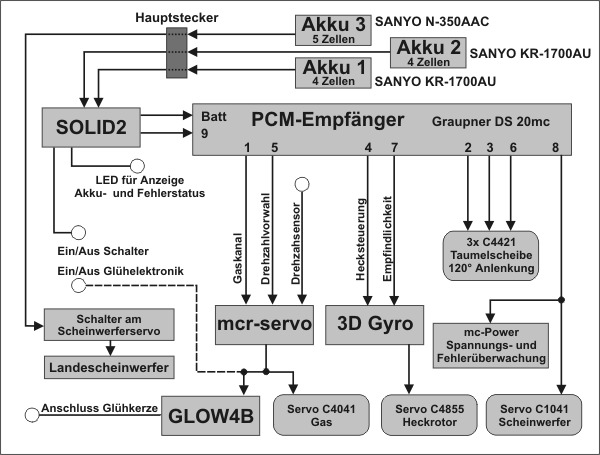

Unten das Schaltbild der gesamten Elektronik im Hubschrauber. Aus dem

Bild ist auch die Kanalbelegung zu erkennen.

Der zweite Anschluss des SOLID2 zum Empfänger ist an Kanal 9

angeschlossen. Dieser Kanal ist, solange ich noch mit der Fernbedienung

mc-16/20 arbeite, ohne Signal. Da ich für die Fehlerüberwachung mit

dem SOLID2 keinen freien Kanal mehr habe ist diese Funktion nicht aktiv.

Der GLOW4B geht nach dem Einschalten der Spannungsversorgung in einen

Lernmodus. Beim Einschalten muss der Gashebel im Leerlauf sein. Danach

muss einmal auf Vollgas und wieder auf Standgas geschaltet werden.

Daraufhin ist der GLOW4B aktiviert und glüht die ersten 30 Sekunden mit

erhöhtem Strom zum Starten des Motors. Um diese Funktion auch

unterbinden zu können, habe ich einen Schalter eingebaut. Um das

Stromproblem mit einer zu langen Kabelverbindung zu umgehen, habe ich zu

dem abgesetzten Schalter nur die Datenleitung (bei GRAUPNER die orange

Leitung) gelegt. Ist diese Leitung "abgeschaltet" tut der

GLOW4B auch nichts. So kann ich nun in Ruhe meinen Elektronik

einschalten ohne in den Lernmodus zu gelangen, und ohne den Akku auch

gleich mit dem Glühstrom zu belasten.

Die Spannungs- und Fehlerüberwachung mc-Power benötigt keinen freien

Kanal. Daher habe ich sie zusammen mit dem Landescheinwerfer an Kanal 8

angeschlossen. So bekomme ich noch mal zusätzlich eine Spannungsanzeige

(genauer als beim SOLID2) und nebenbei noch eine Fehlerüberwachung

(inwieweit das bei PCM funktioniert muss ich erst noch testen ...)

|

|

|

|

Belegung

bei meiner mc16/20:

Kanal 1-4 Pitch & Gas / Roll / Nick / Heck

Kanal 5 Drehzahvorgabe ( AUS / rpm1 / rpm2 )

Kanal 6 Pitchtrimmung ( deaktiviert )

Kanal 7 Kreisel ( Normal- / HH -Modus )

Kanal 8 Landescheinwerfer

S0/1 Exponential

Nick/Roll

S3

Autorotationsschalter

S4/5

Flugphasenschalter ( 0 / 1 / 2 )

S7

ohne Funktion

|

zum Vergrößern anklicken

|

zum Vergrößern anklicken

|

|

Die

Servokabel habe ich in einen Gewebeschlauch eingepackt und an der Mechanik

entlanggeführt. Das Kabel des Drehzahlsensors verläuft oberhalb des

Motors. So kommt es weniger mit dem restlichen Kabelbaum in

Kontakt.

|

|

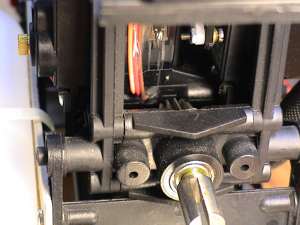

Das

Heckrotorservo muss anders als bei anderen UNI-Mechanik Anwendungen mit

dem Kabelabgang nach unten eingebaut werden.

Hier

wird es richtig eng, da direkt hinter dem Servo das Taumelscheibenservo

arbeitet und unten das Getriebe für den Heckrotor läuft.

|

|

|

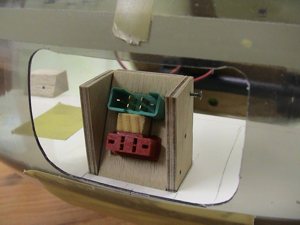

Hinter der vorderen Klappe befinden sich die Batteriestecker.

An der roten Buchse sind die beiden Empfängerakkus für die

Doppelstromversorgung und der Akku für den Landescheinwerfer direkt

angelötet.

Der grüne Stecker ist die Verbindung zum Empfänger über den SOLID 2

und zum

Landescheinwerfer (über den Microschalter).

|

|

Zum Fliegen wird eine Brücke zwischen Stecker und Buchse eingesteckt.

Zum Laden der einzelnen Akkus werde ich ein Ladekabel mit Steckern für

jeden einzelnen Akku verwenden.

Zum Laden auf dem Fluggelände wollte ich eine Ladebuchse an der

hinteren Wartungsklappe anbringen, wo sich auch die Betankung und der

EIN/AUS-Schalter befinden. Um unnötig lange Kabel zu vermeiden, habe

ich das nun doch nicht realisiert.

|

|

|

Der

Stromverbrauch bei den ersten Testflügen lag bei 15 Minuten Flugzeit

unter 400 mAh. Somit sollte die Kapazität der 2x 1700 mAh

kein Problem werden. Und die vordere Klappe muss auf dem Fluggelände

nicht geöffnet werden.

Hier rechts unten im Bild das Panel hinter der linken hinteren

Wartungsklappe:

links: Tankanschluss / Mitte: Hauptschalter vom SOLID2

/ rechts: Schalter zum Aktivieren des GLOW4b

|

|

Das Tankventil hier im Bild ist in der Leitung zwischen Tank und

Vergaser eingebunden. Bei den ersten Flügen hatte ich damit Probleme,

da das Ventil nicht richtig abgedichtet hatte.

Jetzt habe ich die Verbindung Tank-Vergaser direkt angeschlossen (eine

Fehlerquelle weniger) und betanke den Hubschrauber über einen

zusätzlichen Tankanschluss. Beim Betanken ist nun darauf zu achten, dass der Vergaser

zu ist.

|

|